Ratgeber für die Metalldetektion

LOMA SYSTEMS® hat diesen Ratgeber für die Metalldetektion zusammengestellt, um Lebensmittel- und Verpackungsunternehmen bei der Konzeption eines wirksamen Metalldetektionsprogramms, das die gesetzlichen Vorschriften erfüllt, zu helfen.

Funktionsweise eines Metalldetektors

In der Lebensmittelindustrie wird meist ein Metalldetektor eingesetzt, der mit dem sog. Prinzip der „ausgeglichenen Spulen“ arbeitet. Das Patent für dieses Funktionsprinzip wurde im 19. Jh. registriert, der erste Metalldetektor wurde jedoch erst 1948 hergestellt.

Der technische Fortschritt hat Metalldetektoren mit Ventilen, Transistoren, bis hin zu integrierten Schaltungen und jüngst auch mit Mikroprozessoren hervorgebracht. Dies hat natürlich zu einer Leistungssteigerung geführt, die für mehr Empfindlichkeit, Stabilität und Flexibilität sorgt und die Bandbreite der Ausgangssignale und Informationen, die sie liefern können, erweitert.

Dennoch sind moderne Metalldetektoren noch immer nicht in der Lage, jedes Metallteilchen, das durch ihre Öffnung eintritt, zu erkennen. Die in der Technologie angewandten physikalischen Gesetze begrenzen die absolute Leistungsfähigkeit des Systems. Wie bei allen Messsystemen ist daher auch die Genauigkeit von Metalldetektoren limitiert. Diese Einschränkungen variieren je nach Anwendung, sie betreffen jedoch hauptsächlich die Größe der detektierbaren Metallpartikel. Trotzdem spielen Metalldetektoren eine wertvolle und wichtige Rolle bei der Qualitätsüberwachung von Prozessen.

Zwei Hauptkategorien für die Überprüfung von „normalen“ und folienverpackten Produkten

Moderne Metalldetektoren können zwei Kategorien zugeordnet werden. Zur ersten Kategorie gehören Systeme mit einem Universal-Detektorkopf. Diese Systeme erkennen Eisen- und Nichteisenmetalle sowie Edelstahl in frischen und tiefgefrorenen Produkten. Dabei können die Produkte verpackt, unverpackt und sogar in metallisierten Folien verpackt sein. Zur zweiten Kategorie gehören Systeme, die über einen Detektorkopf zum Suchen nach eisenhaltigen Metallen in in Folien verpackten Produkten verfügen. Diese Systeme können in frischen oder gefrorenen Produkten, die in Folie verpackt sind, eisenhaltige Metalle finden.

Das System der „ausgeglichenen Spulen“: Funktionsweise

Alle Universal-Metalldetektoren nutzen das gleiche Funktionsprinzip, obwohl für eine optimierte Leistung ein Metalldetektor gewählt werden sollte, der eigens für die jeweilige Anwendung konzipiert wurde.

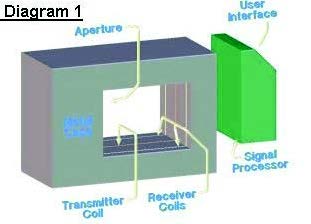

Bautechnische Maßnahmen stellen sicher, dass eine unabhängige mechanische Bewegung der einzelnen Bauteile des Suchkopfes sowie das Eindringen von Wasser und Schmutz nicht möglich ist. Für optimale Ergebnisse sollten Sie einen Metalldetektor wählen, der speziell für Ihre Anwendung konzipiert wurde. Wie aus Abbildung 1 ersichtlich, ist der typische Detektor von einem Gehäuse umgeben. In ihm befinden sich die Bauteile der Spule, die auf diese Weise geschützt und abgeschirmt werden. Die Öffnung, der Tunnel durch den die Produkte laufen, ist mit einem Nichteisenmaterial (in der Regel Kunststoff) ausgekleidet, wodurch die innen gelegenen Bauteile hygienisch versiegelt sind.

Das Verhältnis zwischen der Größe der Öffnung und der des Produktes ist für eine optimale Leistung sehr wichtig. Die Empfindlichkeit des Detektors wird in der geometrischen Mitte der Öffnung gemessen, da sich hier der unempfindlichste Punkt befindet. Sie ist umgekehrt proportional zur Größe der Öffnung, d. h. zu der kleineren der beiden Seiten.

Das Gerät ist mit insgesamt drei Spulen ausgestattet. Die Sendespule baut ähnlich einem Funksender ein magnetisches Feld auf. Dieser Prozess, der dazu dient, ein Metallteilchen identifizierbar zu machen, wird als „Beleuchtung“ des Metallteilchens bezeichnet. Die zweite und dritte Spule dienen als Empfänger, sind miteinander verbunden und erkennen ein „leuchtendes“ Metallteilchen. Die Antwort hängt von der Leitfähigkeit und den magnetischen Eigenschaften des Metalls ab.

Steuerung und der Signalprozessor

Die Steuerelemente können am Suchkopf oder ausgelagert montiert werden. Die Entscheidung wird abhängig vom Aufbau und der Anwendung Ihres Systems getroffen. Die Stelle, an der die Steuerelemente montiert werden, hat keinen Einfluss auf die Leistung des

Systems. Der Signalprozessor ist hochkomplex. Wenn ein Metallteilchen „leuchtet“, empfängt die Empfängerspule ein Signal von einem Millionstel Volt. Dieses wird zunächst von einem HF-Hochleistungsverstärker verstärkt und dann in eine Niederfrequenz umgewandelt. Auf diese Weise werden Informationen über die Amplitude und die Phase erhalten. Dann werden die Signale digitalisiert und digital verarbeitet, um die Empfindlichkeit zu optimieren.

Magnetfeld-Systeme für in Folie verpackte Produkte

Diese Geräte arbeiten mit einem komplett anderen Funktionsprinzip. Das Produkt läuft durch einen Tunnel oder einen Durchgang, in dem ein starkes Magnetfeld angelegt ist, wodurch alle magnetischen Materialien (z. B. ein Metallfragment mit einem Eisenanteil) beim Durchlaufen magnetisiert werden. In den Tunnel sind mehrere Spulen eingebaut. Wenn das magnetisierte Teilchen unter ihnen durchläuft, wird Strom erzeugt, der dann von der Elektronik des Detektionssystems verstärkt und zur Auslösung des Detektionssignalausgangs verwendet wird.

Sekundäre Effekte, die durch die Bewegung eines beliebigen leitenden Materials in einem Magnetfeld entstehen, erzeugen auch Signale für nichtmagnetische Metalle. Diese sind jedoch im Vergleich zu Materialien mit einem magnetischen Anteil gering. Daher können nur große Nichtmetalleisen- und Edelstahlteile erkannt werden. Bei den meisten Anwendungen, kann diese Technologie nur

zur Erkennung von Eisenmetallen verwendet werden.

Die Benutzeroberfläche

Die Benutzeroberfläche bietet die Möglichkeit, mit dem System zu kommunizieren und es so einzurichten und zu optimieren, dass es mit der Anwendung, der Umgebung und den mechanischen Handlingsystemen zusammenarbeitet.

Durch den Einsatz von Mikroprozessoren stehen eine Vielzahl von Kommunikationsmöglichkeiten, statistischen Analysen und Systeminformationen zur Verfügung.

An jedem Metalldetektor von LOMA SYSTEMS können Netzwerkmodule (Loma eNet) angeschlossen werden (bis zu 40 Metalldetektoren), jeder von Ihnen kann wiederum an einen Drucker oder PC angeschlossen werden und innerhalb von Sekunden koordinierte betriebs- und verwaltungsrelevante Informationen liefern. Die Vernetzung der Informationen kann auch mit dem PVS, dem Performance Validation System von LOMA für Metalldetektoren gekoppelt werden, das unter Berücksichtigung den strengsten Qualitätskontrollen der weltweit führenden Einzelhändler entwickelt wurde. Die daraus resultierende Gesamtheit von mehreren Benutzerinformationen gibt nicht nur Aufschluss über die Daten zur Metallerkennung, sondern auch über die Leistungsqualität der Metalldetektoren.

Suchköpfe: Konfiguration

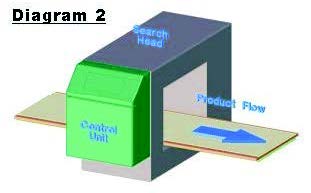

Suchköpfe können in verschiedenen Anordnungen eingesetzt werden. Am häufigsten ist, wie Abbildung 2 entnommen werden kann, die Montage an einem Förderband mit einer feststehenden oder regulierbaren Geschwindigkeit.

Wenn ein verunreinigtes Produkt erkannt wird, wird es automatisch aussortiert. Die Metalldetektor-Suchköpfe können auch von einem flachen Gehäuse umgeben sein, das am Förderband einer Kontrollwaage montiert ist. Auf diese Weise entsteht ein kompaktes und platzsparendes Kombinationssystem.

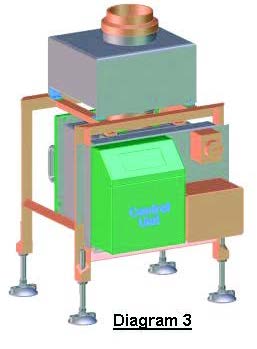

Ein Suchkopf kann auch für den Freifall-Modus ausgelegt werden, hier bewegt sich das Produkt durch ein auf Schwerkraft beruhendes System (siehe hierzu Abbildung 3).

Weitere Möglichkeiten bestehen in der Integration in ein Pipeline-System für gepumpte Produkte (z. B. Fleisch) oder ein Schwerkraft-System mit einer kleinen Öffnung (z. B. für Tabletten).

Optimierungsmöglichkeiten für Ihren Metalldetektor

Loma Systems: Kompetenz und Erfahrung

Seit der Gründung von LOMA SYSTEMS im Jahr 1969 arbeitet das Unternehmen weltweit sehr eng mit Lebensherstellern und Einzelhandelsunternehmen zusammen. Daher verfügt Loma über eine unübertroffene Erfahrung und ein umfassendes Know-how im Bereich der effizienten Metalldetektion in Produktionslinien der Lebensmittelindustrie. Die folgenden Richtlinien basieren auf den umfangreichen Erfahrungen von LOMA mit den sog. „Best Practices“ und sollen Ihnen dabei helfen, auch die strengsten Anforderungen an die Qualitätskontrolle zu erfüllen.

Folgende Grundbedingungen sollten erfüllt werden

Ihr Metall-Detektionssystem muss in den Hauptproduktfluss integriert sein, und zwar entweder am Ende des Verpackungsprozesses oder nachgelagert. Das System wird auch durch übermäßige Mengen an Wasser oder Dampf an diesem Punkt nicht beeinträchtigt.

Um mit einem Förderband-Metalldetektor optimale Leistungen zu realisieren ist Folgendes wichtig:

- Ein effizientes, automatisches Auswurfsystem

- Ein verschließbarer Behälter, in dem die aussortierten Produkte aufgefangen werden

- Eine Vorrichtung, die bestätigt, dass die aussortierten Produkte erfolgreich in den Behälter geleitet wurden

- Eine ausfallsichere, automatische Förderband-Abschaltvorrichtung, die bei Druckluftmangel, Detektorstörungen, Störungen am Auswurfsystem und bei einem vollen Auswurfbehälter auslöst

- Pipeline-Systeme müssen mit einer akustischen und sichtbaren Anzeige ausgestattet sein, die das Aussortieren eines Produktes anzeigt, und Freifall-Systeme müssen Doppelpakete erzeugen können, wenn ein automatisches Auswurfsystem nicht möglich ist.

In Folie verpackte Produkte

Idealerweise werden in Folie verpackte Produkte auf Metallverunreinigungen überprüft, BEVOR sie mit der Folie verpackt werden. Wenn das nicht möglich ist, müssen in Aluminiumschalen oder in Aluminiumfolie verpackte Produkte durch einen sog. „Ferrous-in-Foil“ Detektor für in eisenhaltige Folien verpackte Produkte geschickt werden. Eine Möglichkeit stellt hier das IQ3 Ferrous-In-Foil-System von Loma dar. Andererseits können in diesem Fall auch die Vorteile in Betracht gezogen werden, die ein Röntgenscanner bietet.

Für Produkte, die in metallisierte Folie verpackt werden, sollten „kompensierte“ herkömmliche Detektoren oder Freifall-Detektoren eingesetzt werden, um sowohl Eisen- als auch Nichteisenmetalle zu erkennen.

Empfindlichkeit

Für eine optimale Empfindlichkeit muss die Größe des Suchkopfes auf das spezielle Lebensmittelprodukt abgestimmt werden. Es ist wichtig, dass für jede Produktgröße, -art und -verpackung die bestmögliche Empfindlichkeit ermittelt und eingestellt wird. Dieser Vorgang sollte nur in Abstimmung mit dem Hersteller Ihres Metalldetektors erfolgen.

Wenn Sie Ihr Detektionssystem an einer anderen Stelle in Ihrem Werk einsetzen oder neue Produkte einführen möchten, muss Ihr System neu eingestellt werden. Auch hier sollte nur in Abstimmung mit dem Hersteller vorgegangen werden.

Viele der führenden Einzelhändler werden darauf bestehen, dass die Lieferanten ihrer Eigenmarken alle Änderungen hinsichtlich der Empfindlichkeit der Metalldetektion erläutern und schriftlich mitteilen. Wenn Sie ein Hersteller von Eigenmarken

sind, empfiehlt Ihnen LOMA SYSTEMS eindringlich, das bevorzugte Vorgehen mit Ihrem Einzelhändler abzustimmen.

Die Empfindlichkeitseinstellungen dürfen Personal, das nicht entsprechend ausgebildet ist, nicht zugänglich sein. Der Zugang sollte ausschließlich dazu ernannten, umfassend geschulten Mitarbeitern gewährt werden, und aus Sicherheitsgründen sollten die Einstellungen passwortgeschützt oder gesperrt sein. Selbstverständlich werden Sie die Empfindlichkeit Ihres Detektionssystems maximieren wollen. Dabei müssen sich jedoch auf mögliche Instabilitäten achten, da Produkt- bzw. Umwelteinflüsse zu fälschlicherweise aussortierten Produkten führen können.

Verunreinigungsarten

Es gibt im Wesentlichen drei unterschiedliche Gruppen von Metallverunreinigungen:

- Eisenmetalle

- Nichteisenmetalle

- Edelstahl

Eisenmetalle sind sowohl magnetisch als auch leitend und können deshalb leicht erkannt werden. Nichteisenmetalle sind nicht magnetisch jedoch gute oder hervorragende Leiter und können folglich auch leicht erkannt werden. Edelstahl ist am schwierigsten zu finden, da er in der Regel nicht magnetisch und ein schlechter Leiter ist.

Edelstahl kommt in verschiedenen Güteklassen vor, wobei bestimmte magnetisch sind und andere wiederum überhaupt nicht. Ihre Leitfähigkeit schwankt, ist jedoch generell gering. Diese beiden Faktoren tragen entscheidend dazu bei, dass Edelstahl nur schlecht gefunden werden kann.

In Verarbeitungsanlagen in der Lebensmittel-, Verpackungs- und Pharmaindustrie werden die beiden bekanntesten Güteklassen, 304(L) und 316, eingesetzt. Die Erkennbarkeit dieser Güteklassen wird zusätzlich erschwert, wenn das Produkt nass ist oder einen hohen Salzgehalt aufweist oder beide Faktoren, die zu einem hohen Produkt-Eigensignal beitragen, zutreffen.

Da die Eigenschaften von Edelstahl durch seine Bearbeitung verändert werden können (Verbesserung der magnetischen Eigenschaften), ist die Angabe von spezifischen Empfindlichkeitswerten nur schwer möglich. Im Allgemeinen kann sie im Verhältnis zu Eisen angegeben werden, und zwar bestenfalls mit 1:1,5 bis 1:2,5.

Weitere Komplikationen entstehen durch die Orientierung von Verunreinigungen wie Siebdraht und dünne Splitter (z.B. Späne), wenn die kleinste Abmessung kleiner als die kleinste detektierbare Kugel ist.

Prüfverfahren für die Geräte

Das Verfahren zur Überprüfung der Metalldetektion muss ausführlich dokumentiert und dem zuständigen Personal mitgeteilt werden. Die Überprüfung sollte zu Beginn jeder Schicht, bei jedem Produktwechsel und unter allen Umständen mindestens stündlich durchgeführt werden.

Die Zeiträume zwischen den einzelnen Tests müssen so kurz sein, dass im Falle eines Fehlers, alle evtl. betroffenen Produkte Ihr Werksgelände noch nicht verlassen haben und identifiziert, zurückgerufen und erneut geprüft werden können. Wir weisen noch einmal darauf hin, dass Sie, wenn Sie Eigenmarken herstellen, mit Ihrem Händlerkunden alle Änderungen an Prüfverfahren schriftlich vereinbaren sollten.

Wie bereits erwähnt, verfügen alle IQ3 Metalldetektoren von LOMA über ein integriertes PVS (Performance Validation System). Diese Funktion weist den Bediener automatisch darauf hin, die erforderliche Prüfung mit der voreingestellten Häufigkeit durchzuführen.

Prüfroutinen

Wenn Sie ein herkömmliches Metall-Detektionssystem prüfen, müssen sowohl Eisenmetall- als auch Nichteisenmetall-Prüfverpackungen verwendet werden. Diese Muster müssen nachweislich metallfrei und eindeutig gekennzeichnet und etikettiert sein, damit sie nicht versehentlich für den Versand verpackt werden. Die Prüfverpackungen für die Testverfahren müssen in Abständen hergestellt werden, die der Art und der Haltbarkeit des betreffenden Produktes entsprechen. Wenn Sie „abgelaufene“ Prüfverpackungen verwenden, spiegeln diese nicht die tatsächlichen Eigenschaften der Produkte wider, die der Metalldetektor prüft.

Alle Metalldetektoren von LOMA SYSTEMS werden mit einem Satz „Kunststoffstäbchen“ geliefert, die Stücke verschiedener Metalle enthalten, deren Größe der angegebenen Prüfgröße entspricht. Sie sind praktisch, können einfach in Ihre Prüfverpackungen gelegt werden und machen Ihr Prüfverfahren noch effizienter. Bei Prüfungen mit fertig verpackten Produkten auf einem Förderbandsystem das Teststäbchen bitte, wenn möglich, an das äußerste Ende der Packung legen. Sollte dies nicht praktikabel sein, z. B. wenn einzelne kleine Verpackungen oder Sandwich-Ecken geprüft werden, das Teststäbchen in die Mitte des Produktes legen.

Dann die eisenhaltigen und die nicht-eisenhaltigen Verpackungen jeweils zweimal durch den Suchkopf laufen lassen. Beim ersten Durchlauf die Verpackung so auf das Band legen, dass der Metall-Prüfkörper vorn liegt, beim zweiten die Verpackung so drehen, dass er hinten liegt. In beiden Fällen muss beobachtet werden, ob die Prüfverpackung erfolgreich in den Auswurfbehälter aussortiert wird.

Wenn die Produkte nicht umwickelt werden, unbedingt die Metalldetektoren in der Produktionslinie NACH dem Verpacken der Produkte anordnen. Wenn das nicht möglich ist und Sie Eigenmarken herstellen, ist es ratsam, die Prüfroutine mit dem betreffenden Händler schriftlich zu vereinbaren.

Bei Freifall-Systemen die Eisen- und Nichteisen-Prüfkörper unabhängig voneinander in den Produktfluss einführen und beobachten, ob sie wie gewünscht aussortiert werden. Das gleiche Prinzip gilt auch für Pipeline-Systeme. Wenn dies innerhalb eines Rohrleitungssystems nicht möglich ist, den Prüfkörper zwischen das Rohr und den Suchkopf legen und dann beobachten, ob er sachgemäß aussortiert wird. Sollte ein Teil Ihres Prüfverfahrens fehlschlagen, alle nach dem letzten zufriedenstellenden Test hergestellten Produkte aussortieren und das Prüfverfahren erneut mit einem anderen Detektor mit den gleichen Einstellungen wie auch das Originalsystem durchführen.

Umgang mit aussortierten Produkten

Selbstverständlich dürfen aussortierte Produkte niemals in die Produktionslinie zurückgeführt werden. Das gilt jedoch nicht für die Produkte, die im Rahmen der normalen Prüfverfahren aussortiert wurden. Wenn sich diese Produkte in einem einwandfreien Zustand befinden, sollten sie wieder in den Produktfluss eingeführt werden, um dann wieder erkannt zu werden.

Die aussortierten Verpackungen müssen innerhalb einer Stunde ab dem Zeitpunkt, zu dem sie ausgeworfen wurden, von einer entsprechend geschulten Person untersucht werden. Gefrorene Produkte müssen noch immer eingefroren sein oder erneut eingefroren worden sein. Die Untersuchung sollte mit dem Metalldetektorsystem durchgeführt werden, das die Produkte zuvor aussortiert hatte, jedoch nicht während es für die tatsächliche Produktion eingesetzt wird. Wenn die Produktionslinie nicht angehalten werden kann, einen externen Detektor einsetzen, der mindestens über die gleiche oder auch eine höhere Empfindlichkeit verfügt.

Die aussortierten Produkte in der gleichen Richtung durch den Detektor laufen lassen, wie sie auch durch den Suchkopf der Produktionslinie gelaufen sind. Dann die gleichen Produkte noch zweimal durch den Suchkopf laufen lassen, wobei sie jedes Mal anders liegen müssen. Wenn die Produkte während eines der Durchläufe nochmals aussortiert werden, muss die Verunreinigung gefunden und identifiziert werden. Dann entsprechende Maßnahmen ergreifen, um zu verhindern, dass eine ähnliche Verunreinigung nochmals auftritt. Wenn an der gleichen Produktionslinie innerhalb einer Schicht mehr als ein mit Metall verunreinigtes Produkt aussortiert wird, ist das sehr beunruhigend. In diesem Fall müssen alle erdenklichen Maßnahmen ergriffen werden, um die Ursache herauszufinden und zu beseitigen. Wenn Sie ein Eigenmarkenhersteller sind, sollten Sie Ihren Einzelhandelskunden schriftlich über den Vorfall informieren.

Instandhaltung Ihrer Metalldetektionsgeräte

Wie bei allen Maschinen, deren Genauigkeit essentiell ist, ist eine gleichbleibend hohe Leistung Ihres Metalldetektors nur gewährleistet, wenn er regelmäßig und ordnungsgemäß gewartet wird. Deshalb lohnt es sich in jedem Fall, für Ihre Systeme einen Plan für die vorbeugende Wartung aufzustellen, in dem gemäß der Empfehlungen des Herstellers die Abstände der verschiedenen Wartungsarbeiten festgelegt sind. Die Wartungsarbeiten müssen vom ursprünglichen Hersteller ausgeführt werden. Sie können auch von Ihren eigenen Technikern oder Ingenieuren übernommen werden, wenn sie entsprechend vom ursprünglichen Hersteller geschult wurden. Nach allen Reparaturen, Wartungs- und Einstellarbeiten muss der Metalldetektor einer kompletten Prüfung unterzogen werden, bevor er wieder eingesetzt werden darf.

Schulung Ihres Personals

Um ein Höchstmaß an Effizienz und Sicherheit zu gewährleisten, sollte das gesamte betroffene Personal zu den Grundsätzen und der Verwendung und Bedienung von Metalldetektoren und der Durchführung der Prüfroutinen geschult werden.

Aufbewahrung der Unterlagen und Aufzeichnungen

Es ist wichtig, dass Sie alle relevanten Unterlagen und Aufzeichnungen zu den verschiedenen Aspekten sorgfältig aufbewahren bzw. archivieren. Dies betrifft unter anderem:

- Inbetriebnahme- und Empfindlichkeitstests und -protokolle für neue Geräte, aber auch für die, die aufgrund eines Transports oder einer Verlagerung von Geräten durchgeführt werden

- Ergebnisse von Routineprüfungen mit Angabe der Uhrzeit, der Ergebnisse, der Empfindlichkeit, des Produkts und der ergriffenen Maßnahmen

- Anzahl der in den einzelnen Schichten aussortierten Verpackungen

- Anzahl der und Einzelheiten zu den gefundenen Verunreinigungen

- Maßnahmen, die ergriffen wurden, um die Ursache der Verunreinigung zu finden

- Plan für die vorbeugende Wartung und Wartungseingriffe

- Personalschulungen

Vermeidung von Metallverunreinigungen durch Wartung und Reinigung

Das gesamte Wartungs- und Reinigungspersonal Ihres Unternehmens sollte entsprechend darüber informiert werden, wie wichtig es ist, Metallverunreinigungen zu vermeiden. Die Wartung Ihrer Betriebsanlagen sollte so geplant werden, dass Verschleißerscheinungen erkannt und behoben werden können, bevor Störungen auftreten. Versuchen Sie, die Wartungsarbeiten bzw. die Montage neuer Anlagenteile außerhalb der Produktionszeiten durchzuführen. Sollte das nicht möglich sein, muss der Bereich von angrenzenden Rohstoff-Produktions- oder Verpackungsbereichen entsprechend abgeschirmt werden.

- Reparaturen an Produktionslinien sollten von Mitarbeitern ausgeführt werden, die ihr Werkzeug in einem geschlossenen Kasten mitführen. Eine kleine Bürste mit Staubabsaugung und ein Magnet können ggf. für die anschließende Reinigung hilfreich sein.

- Unter keinen Umständen darf an einer Anlage, die für die Produktion eingesetzt wird, oder an einer unmittelbar angrenzenden Anlage geschweißt, genietet, gebohrt oder gelötet werden.

- Schneid- oder Fleischwolfmesser, Drahtgeflechtförderer und Siebe müssen täglich auf Beschädigungen überprüft werden. Diese Überprüfungen müssen sorgfältig dokumentiert werden.

- Wartungs- und Reinigungspersonal, das Maschinen abbaut, sollte einen geeigneten, deutlich gekennzeichneten Behälter für die sichere Aufbewahrung von Muttern, Schrauben, Unterlegscheiben usw. mit sich führen.

- Die Verwendung von Klebeband oder Draht für behelfsmäßige Reparaturen von Geräten ist zu vermeiden. Fehlende oder lose Schrauben und beschädigte Befestigungen/Anschlüsse müssen umgehend und dauerhaft ersetzt oder repariert und Späne, Drahtreste und andere mögliche Verunreinigungen sicher und schnell entsorgt werden. Alle Schweißnähte müssen durchgehend und glatt sein.

Es ist wichtig, dass alle in Werkstätten oder in der Fabrik reparierten Geräte bzw. Maschinen gereinigt und abgesaugt (nicht mit Druckluft abgeblasen) werden, bevor sie in den Produktionsbereich zurückgeführt werden. Der Werkstattboden muss mindestens einmal am Tag geputzt und abgesaugt werden. Wenn sich die Werkstätten innerhalb Ihres Fabrikgebäudes befinden, sollte eine entsprechende Schleuse am Ausgang der Werkstatt vorgesehen werden. Zudem müssen Hinweise angebracht werden, die das Personal darauf hinweisen, dass es seine Schuhe vor dem Verlassen der Werkstatt säubern muss.

Wenn die Reparaturen, Wartungs- und Montagearbeiten abgeschlossen sind, sollte ein Mitglied der Qualitätskontrolle die Anlage und die Umgebung inspizieren, BEVOR die Produktion wieder aufgenommen wird.

Ever since LOMA SYSTEMS was founded in 1969, the company has worked very closely with both food manufacturers and retailers to deliver advances in technology. As a result, LOMA has an unrivalled level of experience and expertise, in the practice of effective metal detection within food industry production lines.

Our latest introduction of the IQ4 series of Metal Detectors is the result bringing together the combined experience of LOMA, LOCK Inspection, CINTEX and BRAPENTA, and nearly 50 years of customer-back innovation. LOMA’s engineering teams have employed our Designed to Survive philosophy to deliver great metal detection sensitivity in a package that is easy to install; easy to use; easy to clean and maintain; can withstand the arduous food production environments; and ultimately brings a brilliant cost of ownership.

If, the audit determines that metal and other contaminants such as glass, mineral stone, calcified bone or high-density plastics and rubber are likely to be encountered, then X-ray is the only suitable solution. In many cases, there’s only one suitable solution. However, there may be occasions when it could be helpful to install both metal detection and X-ray inspection systems on the same production line.

LOMA are unable to state that metal detectors are safe for someone fitted with a heart pace-maker or any other kind of electronic implant, as we have no knowledge of heart pace-makers or other types of implant nor the particular limits that the individual person is fitted with.

However, we can confirm that our equipment meets all relevant safety standards, and the magnetic field strengths emitted into the environment by our equipment are at no higher a level than other electrical machinery that would be encountered in a factory environment. - i.e. if the person is permitted to work near electrical machinery then our equipment will not pose a risk.

We would clearly not recommend passing any person’s body through a metal detector.

Zuverlässige Erkennung von Fremdkörpern mit den Metallsuchgeräten IQ4 von Loma

Metallsuchgeräte der Modellreihe IQ4 zeichnen sich durch eine Reihe von Eigenschaften aus, die zu einer höheren Verfügbarkeit und Produktivität beitragen, einschließlich der revolutionären, variablen Frequenztechnologie mit der die Suchfrequenz unter einer großen Bandbreite von unterschiedlichen Produktbedingungen optimiert wird.

Featured Case Study

LOMA metal detector keeps bakers safe and BRC A accredited

Cake (Lomond Foods Ltd) is a family owned business set up in 2011 to produce homemade cakes, scones and traybakes of the best quality. Today it is run by Lauren Ingram the daughter of owners Sam and Barbara Henderson. With a focus on quality and safety, the business wanted to seek a suitable Check & Detect solution, and so they contacted Loma.